Alüminyum Yüzey İşlem

Dönüşüm kaplaması olarak da adlandırılan alüminyum malzemelerin yüzey işlemleri; boya tutunmasını arttırma, korozyon direncini yükseltme ve kendi başına korozyona karşı koruma amaçlı uygulanır.

Alüminyum dönüşüm kaplaması genel olarak 3 farklı şekilde olabilir: Kromat kaplama, tri-katyonik fosfat kaplama ve alüminyum fosfat kaplama.

Kromat Kaplama

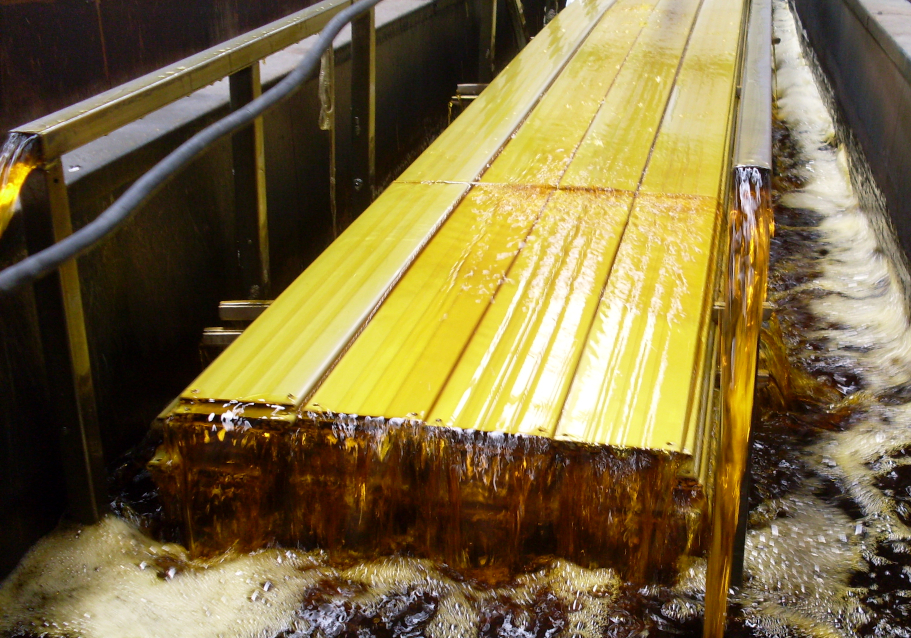

Alüminyum ve alüminyum alaşımları, "kromat kaplama" veya "kromatlama" adı verilen, korozyona dayanıklı bir dönüşüm kaplamasıyla işlenir. Genel yöntem; alüminyum yüzeyini temizlemek ve ardından bu temiz yüzeye konsantre kromat kaplama ürünü kullanılarak asidik bir kromat bileşimi uygulamaktır. Kromat dönüşüm kaplamaları, aşınmaya karşı oldukça dirençlidir ve sonraki kaplamaların mükemmel bir şekilde korunmasını sağlar. Kromat uygulaması alüminyum yüzeye yüksek korozyon direnci ve boya yapışma kabiliyeti sağlamanın yanı sıra görsel olarak da etkili bir özellik kazandırır.

Toz boya öncesi yüzey işleminin kalitesi boyaların stabilitesini etkileyen en önemli faktördür. Uygun şekilde ön işleme tabi tutulmuş alüminyum yüzeyler, dış etkilere (hasar, yüksek sıcaklık, nem ... vb.) maruz kalsa bile korozyona karşı yüksek düzeyde korunur. Kromatlama genellikle boya koruması olarak kullanılır. Kaplama çözeltisi yüzeye daldırma veya püskürtme ile uygulandığında yüzeydeki kaplama ağırlığı 0,2 -2,0 g/m² arasında değişir. Kaplama ağırlığı; kaplama çözeltisinin konsantrasyonu, uygulama süresi, sıcaklığı ve pH'sına göre değişkendir. Uygun çalışma parametreleri dışında kaplamanın kalitesi düşecektir. Daha kalın kaplama, yüksek kaliteli kaplama anlamına gelmez.

Kromat kaplamalar genellikle sarı kromat (Cr+6) ve yeşil/şeffaf kromat (Cr+3)olarak uygulanır.

Kromatlamadan sonra parçalar deiyonize su ile durulandığında kaplama kalitesi olumlu yönde etkilenecektir. Durulama banyolarının düzenli olarak tazelenmesi de kaplamanın kalitesini artırır. Kromatlanmış ve durulanmış alüminyum parçalar kurutucularda veya fırınlarda kurutulmalıdır, ancak kurutma sıcaklıklarının 70 °C'nin üzerine ayarlanmaması önemlidir. Tüm bu işlemlerden sonra parçalara toz boya uygulanır ve ardından 180-200 °C'de 10 - 15 dakika fırınlanır.

Kromat kaplama hatları şu şekilde oluşturulabilir:

Kısa Hat

- Asidik Yağ Alma

- Durulama

- Durulama

- Kromat Kaplama

- Durulama

- Kurutma

Uzun Hat

- Alkali Yağ Alma

- Durulama

- Kostik Uygulaması

- Durulama

- Nitrik Asit Uygulaması

- Durulama

- Kromat Kaplama

- Durulama

- Kurutma

Tri-Katyon Çinko Fosfat Kaplama

Otomotiv imalat sanayinde veya herhangi bir metal gövde üretiminde, çelikle birlikte bazı kısımlarda AlMg ve silisyum içeren AlMg alaşımları kullanılmaktadır. Bu ve bezer işlerde, boyamalardaki yapışma ve korozyon problemlerini ortadan kaldırmak için bu işe özgü çinko fosfat kaplama kullanılır.

Alüminyum üzerine çinko fosfat kaplama, homojen açık gri ve ince kristal yapıda bir görünüm oluşturur. Diğer çinko fosfat kaplama ürünlerinden hazırlanmış çözeltilerden farklı olarak flor içeriği düzenli olarak analiz edilmeli ve gerektiğinde katkı maddeleri ile stabil banyo çalışması sağlanmalıdır.

Alüminyum Fosfat Kaplama

Alüminyum fosfatlama genellikle yüzeyde koyu ve mat bir görünüm oluşturmak için uygulanır. Fosfat kaplamadan sonra oksidasyonu önlemek için koruyucu yağ işlemi yapılır.

Özellikle yağlı ortamda çalışan piston gibi alüminyum parçalara uygulanır. Alüminyum parçanın dış tabakasında bulunan fosfat tabakası, sürekli hareket halinde olan bu tür parçaların aşınmasını engeller.

Tipik fosfatlama hatlarında olduğu gibi, fosfatlama işleminden önce yüzeyde yağ, oksit tabakası gibi kaplamayı engelleyici kirlilikler olmamalıdır. Bu nedenle yağ alma ve asit aşındırma işlemleri uygulanmaktadır.